Стоимость оборудования

для переработки ртутных ламп

от 5650000 рублей

в зависимости от комплектации, скорости и объема переработки.

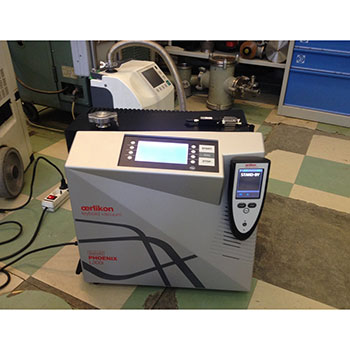

Оборудование для переработки ртутьсодержащих отходов, которое представляет собой малогабаритные, вакуумные, термодемеркуризационные установки УРЛ-2м, технологический процесс демеркуризации в которых основан на вакуумной дистилляции ртути из разрушенных ламп с конденсацией паров на поверхности криогенной ловушки. Сочетание вакуумного принципа отгонки с криогенной технологией конденсации паров ртути на поверхности ловушки позволяет достичь высокой скорости демеркуризации стеклобоя, низкой остаточной концентрации ртути в стекло бое при очень низком уровне концентрации паров ртути в выхлопных газах установки (на уровне ниже ПДК по ртути жилой зоны). Продуктом процесса демеркуризации является металлическая ртуть, которая может быть повторно использована в промышленном производстве.

Оборудование для переработки отходов УРЛ-2м имеет следующие основные преимущества:

полный рециклинг технологического процесса демеркуризации,

малые габариты и вес при возможности использования оборудования в передвижном варианте,

высокая степень очистки выхлопных газов от ртутных паров,

низкая энергоемкость,

утилизация ртутьсодержащих отходов всех типов (в том числе утилизация ртутных ламп, утилизация ртутьсодержащих ламп).

Существующие в РФ альтернативные технологии осуществляют либо концентрацию ртутного отхода, либо используют в процессе утилизации для улавливания ртутных паров сорбент. В обоих случаях необходимо осуществлять утилизацию концентрата или насыщенного ртутью сорбента. Оборудование может использоваться, в частности, для решения этой проблемы.

В США разработано оборудование для локального концентрирования (на предприятиях, в магазинах и т.п.) люминесцентных ламп (с их разрушением) с последующей утилизацией полученного стекло боя и использующегося в процессе концентрирования сорбента. В Германии известно демеркуризационное оборудование фирмы WEREC GmbH с ценой порядка 300 тыс. евро. Наибольшую известность имеет демеркуризационное оборудование Шведских Фирм MRT и Scandinavian Recycling AB по принципу технологии подобное оборудованию компании, но имеющее большую производительность при цене около 350 тыс. долларов.

1. НАЗНАЧЕНИЕ ОБОРУДОВАНИЯ

Установка для утилизации отходов, содержащих ртуть, УРЛ-2м (в дальнейшем установка) предназначена для термической демеркуризации (удаления ртути из) люминесцентных ламп всех типов, а также горелок ртутных ламп высокого давления типа ДРЛ. Оставшийся после удаления ртути стекло бой может использоваться в засыпку при производстве строительных и дорожных работ или подлежит утилизации на полигоне твердых бытовых отходов или промышленных отходов (4-й класс опасности отходов по заключению ГК РФ по ООС). Сортировка, сбор и полная утилизация всех видов отходов переработки ламп (стекла, люминофора, алюминия, вольфрама) на данной установке не предусмотрена. Установка может также использоваться для утилизации содержащих ртуть отходов промышленного производства: вышедших из строя приборов с ртутным наполнением (термометров, игнитронов, и пр.), а также загрязненных ртутью строительных материалов (штукатурки) почв и содержащих ртуть золотых шлихов и пород, загрязненного ртутью металлолома .

Установка изготовлена для эксплуатации в стационарных помещениях. Конструкция установки позволяет использовать ее в передвижном (мобильном) варианте на шасси грузового автомобиля (в 40, 20 футовом контейнере, а также на открытом воздухе под навесом).

Питание установки осуществляется от сети переменного тока с напряжением 380 (+10% -5%) В с частотой 50 Гц. Максимальная потребляемая мощность не более 25 кВт.

Для охлаждения рубашки высоковакуумного паромасляного насоса и узла уплотнения механизма разрушения ламп используется техническая вода с расходом 1л/мин. Вода не контактирует с внутренним объемом установки и принципиально не может загрязняться ртутью. Конструкция системы охлаждения установки позволяет при отсутствии централизованной системы технического водоснабжения применять замкнутую систему водоснабжения на базе стационарной емкости (1-2 куб.м.) и циркуляционного насоса.

Установка имеет положительное заключение Государственной экологической экспертизы, Сертификат соответствия требованиям Технического регламента Таможенного Союза (ТР ТС). Технологический процесс демеркуризации запатентован.

2. ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ГАБАРИТЫ

| Характеристика |

Показатель |

| Время выхода на режим |

1 час |

| Производительность |

до 200 ламп/час и 8000 горелок ДРЛ/смену (8 часов) |

| Размеры обрабатываемых ламп |

до 1600 мм. |

| Температура демеркуризации |

до 450 град. С |

| Остаточное содержание ртути (не более): |

в отходящих газах – не более 0,0003 мг/м.куб.

в стекло бое – не более 2,1 мг/кг |

| Габаритные размеры (высота-ширина-длина) |

1900х1280х2100 мм |

| Вес |

920 кг |

| Макс.потребляемая электрич. мощность |

не более 25 кВт |

| Средняя потребляемая электрич. мощность |

8 кВт |

3. КОМПЛЕКТНОСТЬ

Установка комплектуется съемной мельницей для разрушения горелок ртутных ламп типа ДРЛ, комплектом ЗИП согласно ведомости ЗИП, комплектом эксплуатационно-нормативной документации согласно ведомости эксплуатационно-нормативной документации (40 листов).

4. ПРИНЦИП РАБОТЫ И УСТРОЙСТВО

Принцип действия установки основан на сильной зависимости давления насыщенного пара ртути от температуры. Обрабатываемые лампы разрушаются в камере установки, нагреваются до температуры быстрого испарения ртути, а пары ртути откачиваются вакуумной системой установки через низкотемпературную ловушку (НТЛ), на поверхности которой происходит конденсация ртути, стекающей в сборник в виде жидкого металла после размораживания ловушки.

5. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

По способу защиты человека от поражения электрическим током установка относится к электрооборудованию I класса по ГОСТ 12.2.007.0-75.

Источником возможного поражения оператора электрическим током является электрооборудование установки.

Для предотвращения поражения электрическим током установка должна быть надежно заземлена присоединением заземляющего проводника (шины) к болту заземления, расположенному внутри электрического шкафа установки. Наименьшие размеры заземляющего проводника должны быть: при использовании изолированных медных проводников 2,5 кв.мм., алюминиевых 4 кв.мм., при использовании неизолированных медных проводников 1,5 кв.мм., алюминиевых 2,5 кв.мм. Сопротивление между болтом заземления и корпусом установки не должно превышать 0,1 Ом.

Сопротивление изоляции обмоток электродвигателей и нагревателя камеры должно быть не менее 0,5 МОм.

ВНИМАНИЕ! Превышение температуры крышки камеры, ее узлов и нижней части корпуса высоковакуумного насоса в рабочем состоянии над температурой окружающей среды может достигать 100 град.С.

Уровень шума на расстоянии 1м от установки не более 60 дБ.

Установка должна обслуживаться персоналом по 2 человека в смену: начальник смены и аппаратчик.

В части техники безопасности руководствоваться Межотраслевыми Правилами по охране труда при производстве и применении ртути ПОТ РМ-009-99 (Санкт-Петербург 2001), "Правилами технической эксплуатации электроустановок потребителей" и "Правилами техники безопасности при эксплуатации электроустановок потребителей", "Правилами техники безопасности при работе с сжиженными газами", "Санитарными Правилами при работе с ртутью, ее соединениями и приборами с ртутным заполнением", "Методическими указаниями по контролю за текущей и заключительной демеркуризацией", Местными Инструкциями по технике безопасности, утвержденными руководством предприятия.

К эксплуатации установки допускаются лица, имеющие действительные удостоверения на квалификационную группу по технике безопасности не ниже III, обученные Правилам работы со сжиженными газами. Допуск персонала к работе на установке оформляется приказом по предприятию.

6. ТРЕБОВАНИЯ К ТЕХНОЛОГИЧЕСКОМУ ПОМЕЩЕНИЮ

Установка должна эксплуатироваться в помещении площадью не менее 20 кв.м., оборудованном автономной вытяжной вентиляцией, и снабженным электропитанием 3х380В, технической водой и контуром заземления. При отсутствии в помещении технической воды охлаждение рабочих элементов установки (насоса и узла уплотнения ножа) может осуществляться с помощью автономного замкнутого контура охлаждения на базе циркуляционного насоса и водяной емкости (1-2 куб.м.). Рекомендуемая площадь технологического помещения не менее 20кв.м. Желательно наличие поблизости от технологического помещения склада для ламп емкостью до 10000 ламп. Технологическое помещение должно соседствовать с комнатой персонала со шкафчиками для спецодежды и душевой комнатой. Шкафчики для спецодежды должны сообщаться с системой вытяжной вентиляции.

Выгрузка демеркуризированного стекло боя из камеры установки осуществляется высыпанием боя путем наклона камеры.

7. ПОДГОТОВКА УСТАНОВКИ К РАБОТЕ

Установить установку на твердой горизонтальной поверхности и очистить ее от пыли.

Размещение установки в технологическом помещении должно обеспечивать безопасный и удобный доступ к ней и хороший обзор пульта управления. Расстояние от теплоизлучающих источников до установки должно быть не менее 2-х м.

Снять крышку шкафа электрического питания установки, проверить сопротивление изоляции фаз питания установки (не менее 0,5 МОм) и заземлить установку.

Подключить установку к системе электроснабжения. Правильность фазировки подключенной сети проверяется кратковременным включением (1-3 сек.) форвакуумного насоса. Крыльчатка двигателя насоса должна вращаться в сторону стрелки на корпусе насоса. При необходимости поменять две фазы местами.

8. ПОРЯДОК РАБОТЫ

Порядок работы с установкой изложен в "Инструкции по эксплуатации термодемеркуризационной установки УРЛ-2м", входящей в комплект эксплуатационной документации на установку.

9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ.

Техническое обслуживание агрегатов установки: насосов, приводов механизма разрушения ламп и электрическго вакуумного затвора осуществляется в соответствии с рекомендациями, приведенными в паспортах на указанные агрегаты.

Техническое обслуживание установки заключается в периодической (раз в неделю) очистке установки от пыли и грязи и периодическом (раз в квартал) прогревании (в рабочем режиме: под вакуумом с захоложенной ловушкой) пустой демеркуризационной камеры до температуры 300 град.С с одновременным обогревом горячим воздухом (феном) откачного патрубка камеры и шиберного затвора для очистки камеры и ее вакуумпроводов от конденсата ртути.

10. ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

Условия транспортирования 5(ОЖ4), условия хранения 2(С) по ГОСТ 15150-69. Вариант упаковки ВУ-0 ГОСТ 19537-83.

Условия транспортирования в части воздействия механических факторов средние (С) по ГОСТ 23170-78

Допускается хранение установки без упаковки по условиям ГОСТ 15150-69.

При транспортировании в зимнее время система охлаждения перед транспортировкой должна быть полностью освобождена от воды.

После транспортирования или хранения при отрицательных температурах расконсервацию установки производить не ранее чем через 24 часа после перехода в отапливаемое помещение.

В связи с наличием в составе установки резинотехнических изделий и рабочих жидкостей в насосах срок хранения до начала эксплуатации установлен не более одного года с момента отгрузки установки Изготовителем.

11. КОМПЛЕКТ ПОСТАВКИ

В стандартный комплект поставки установки УРЛ-2м входит:

установка УРЛ-2м,

съемная мельница для помола горелок ламп типа ДРЛ,

комплект технической и разрешительной документации,

комплект ЗИП.

12. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

Изготовитель обеспечивает работоспособность установки в течение первого года ее эксплуатации и в течение этого периода бесплатно заменяет узлы и элементы установки, изготовленные непосредственно изготовителем. Гарантии на комплектующие обеспечиваются поставщиками соответствующего оборудования.

08.04.2015 - Модернизированная версия установки по переработке

ртутьсодержащих отходов, включая люминесцентные лампы, УРЛ-2М, успешно

прошла государственную экологическую экспертизу федерального уровня.

Установка термовакуумно - криогенной демеркуризации УРЛ-2М

Установка «УРЛ-2М» предназначена для термической демеркуризации люминесцентных ламп всех типов, а также горелок ртутных ламп высокого давления типа ДРЛ и энергосберегающих ламп (ЭСЛ).

Принцип действия установки «УРЛ-2М» основан на сильной зависимости давления насыщенного пара ртути от температуры. Обрабатываемые лампы разрушаются в камере установки, нагреваются до температуры быстрого испарения ртути, а пары ртути откачиваются вакуумной системой установки через низкотемпературную ловушку (НТЛ), на поверхности которой происходит конденсация ртути, стекающей в сборник в виде жидкого металла после размораживания ловушки.

Конструктивно установка УРЛ-2м выполнена в виде демеркуризационной камеры, шарнирно закрепленной на платформе. Камера снабжена крышкой , электронагревателем и теплоизолятором. На камере смонтировано устройство 6 для механического разрушения люминесцентных ламп. Для разрушения горелок ламп типа ДРЛ используется съемная мельница, монтируемая на фланце камеры. В режиме демеркуризации люминесцентных ламп фланец закрыт заглушкой. Система вакуумной откачки камеры образована высоковакуумным паромасляным насосом и механическим форвакуумным насосом. Откачка камеры на вакуум осуществляется через НТЛ со сборником металлической ртути.

Установка снабжена силовым электрическим шкафом и пультом управления. Комплект электрических схем установки входит в комплект технической документации, поставляемой с установкой. Рукоятка используется для манипуляций с камерой при выгрузке стекло боя.

Сортировка, сбор и полная утилизация всех отходов переработки ламп (стекла, люминофора, алюминия, вольфрама) на данной установке не предусмотрена. Установка может использоваться также для демеркуризации содержащих ртуть отходов промышленного производства: вышедших из строя приборов с ртутным наполнением (термометров, игнитронов, и пр.) а также загрязненных ртутью строительных материалов (штукатурки), почв и содержащих ртуть золотых шлихов и пород.

Конструкция установки позволяет использовать ее в передвижном (мобильном) варианте на шасси грузового автомобиля. К основным недостаткам оборудования следует отнести цикличность технологического процесса демеркуризации, обусловленную необходимостью периодической перезагрузки камеры установки обрабатываемыми лампами и связанную с этим сравнительно невысокую производительность. Необходимость перезагрузки камеры установки является основным источником залповых выбросов ртутных паров в атмосферу технологического помещения, несмотря на их допустимый уровень.